全球首个飞行汽车量产工厂试产,首台“陆地航母”飞行器今日下线

【2025年11月3日,广东广州】今天,位于广州黄埔区的小鹏汇天飞行汽车量产工厂试产并顺利下线首台“陆地航母”飞行器,标志着全球首条飞行汽车量产线贯通,这也是全球首个利用现代化流水线进行飞行汽车批量生产的工厂。本轮试产的飞行器将用于试验试飞,进一步验证产品性能与工艺,为明年“陆地航母”的交付奠定坚实基础。

(图1 汇天飞行汽车量产工厂首台“陆地航母”飞行器下线)

工厂建筑面积约12万平方米,主要用于分体式飞行汽车“陆地航母”的飞行器生产,规划年产能10,000辆,初期年产能5,000辆,这也是全球首个具备“万辆级”年产能的飞行汽车制造工厂。满产状态下,生产线每30分钟可下线一台飞行器。工厂开创性地将汽车工业的流水线引入航空领域,实现了规模化、效率化与质量一致性的飞跃。此外,工厂还遵循 “精致、智慧、绿色”的理念,全厂采用光伏发电,并配备节能设备和数字化能源管理系统,以大幅降低碳排放。

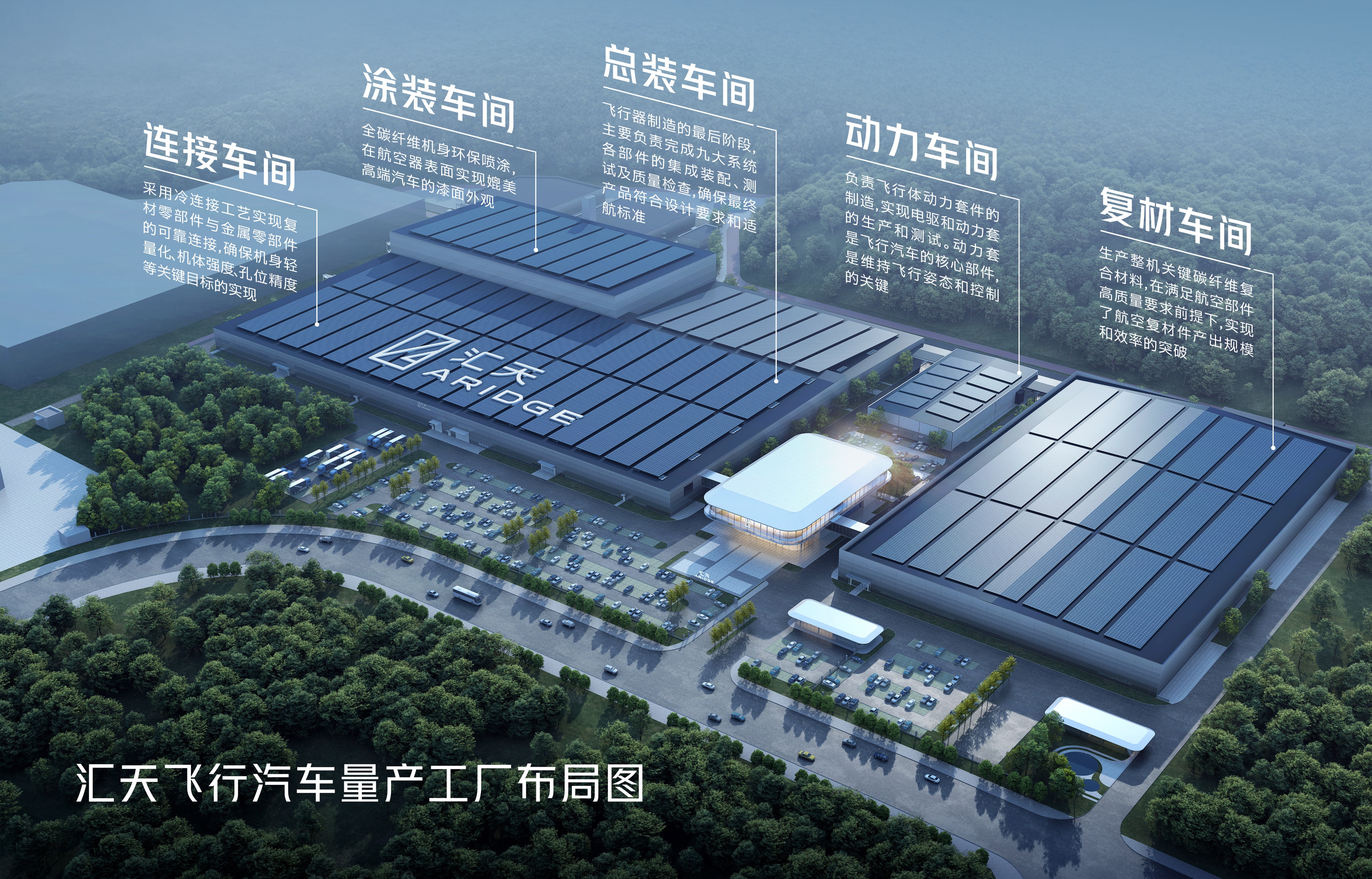

(图2 汇天飞行汽车量产工厂布局)

工厂在制造工艺上实现了多项突破,规划了复材、动力、连接、涂装、总装五大核心车间及附属设施,融合航空业的高质量要求与汽车制造业的规模化效率。在具体工艺环节,实现了多项行业领先的技术首创:

(一)复材车间:航空品质碳纤零部件量产标杆,效率行业领先

l 车间职能:负责生产飞行器机臂、桨叶和地板蒙皮等关键碳纤维复材零部件,满产后将实现年产300吨,生产效率行业领先,届时,量产工厂也将成为全球最大航空碳纤维零部件制造工厂之一。

l 首创工艺:首创了“常温硬、高温软”的新型气囊,并开发了15bar以上的高压吹气模压技术,成功制造出具有高抗震、高载荷、极致轻量化的异型中空机臂,其内部质量达到航空A级标准。

(图3 复材车间内部,左侧为高压吹气模压线)

(注:碳纤维复合材料是由两种或两种以上不同材料组合而成,其中碳纤维作为增强体,通常树脂为基体材料。如果把碳纤维复材比作钢筋混凝土,碳纤维好比是钢筋,是主要承力部分,树脂基体好比是混凝土,将钢筋包裹并固定在一个整体中。)

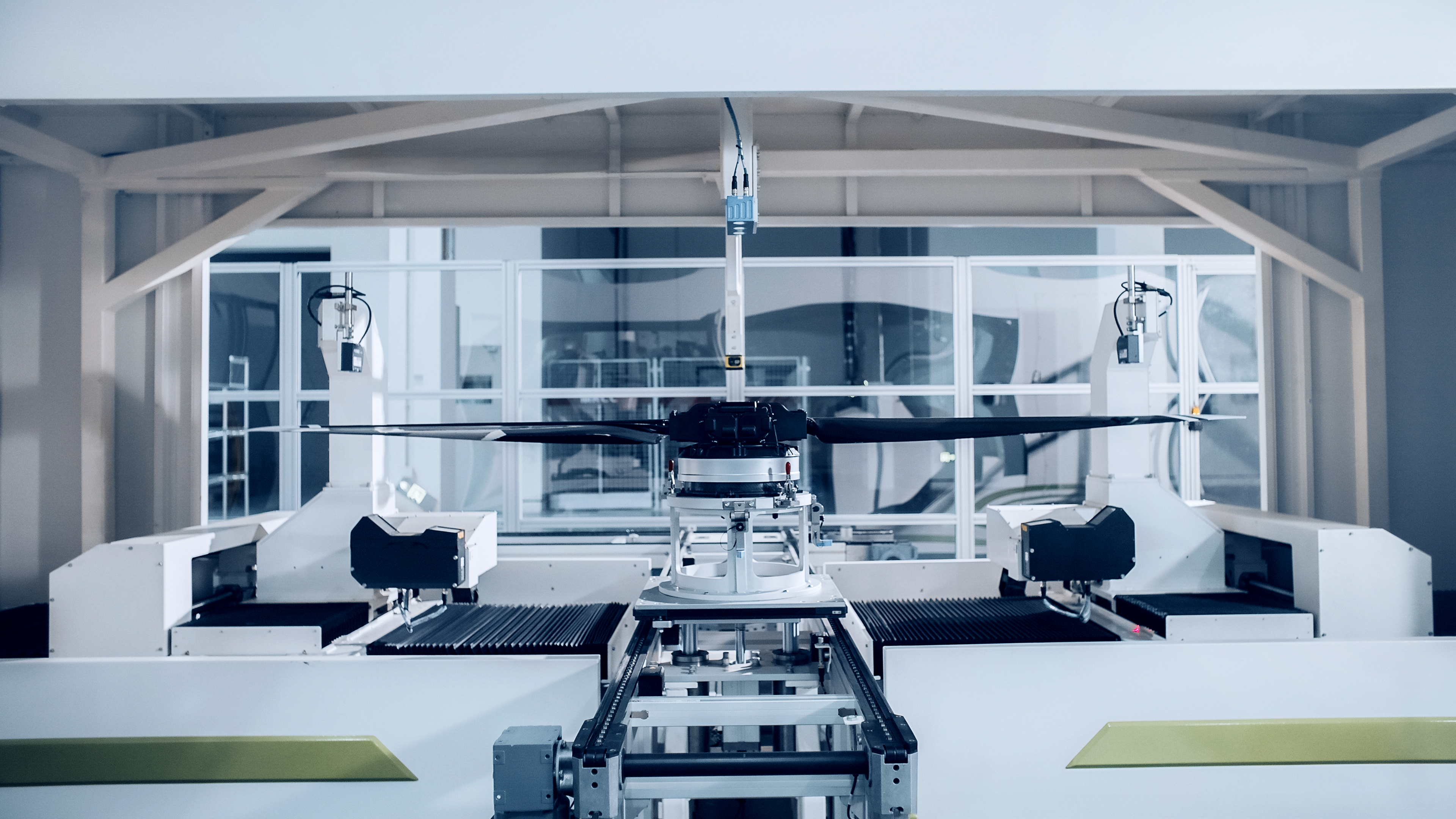

(二)动力车间:全球首条动力套智检线,精度、品质、效率三维一体

l 车间职能:负责制造为飞行器提供升力与控制的动力套件,确保安全可靠飞行。

l 首创工艺:拥有全球首条动力套合装检测线,开创电驱与桨叶合装的半自动安装及全自动检测的先河,将电驱和桨叶这两个精密的核心部件合装,从源头上减少了动力套的误差,构筑飞行安全基石。此外,建立了精准追溯系统,为零件赋予“身份证”,全自动检测线实现全程可追溯。

(图4 动力车间内,全球首条动力套合装检测线,开创电驱与桨叶合装的半自动安装及全自动检测的先河)

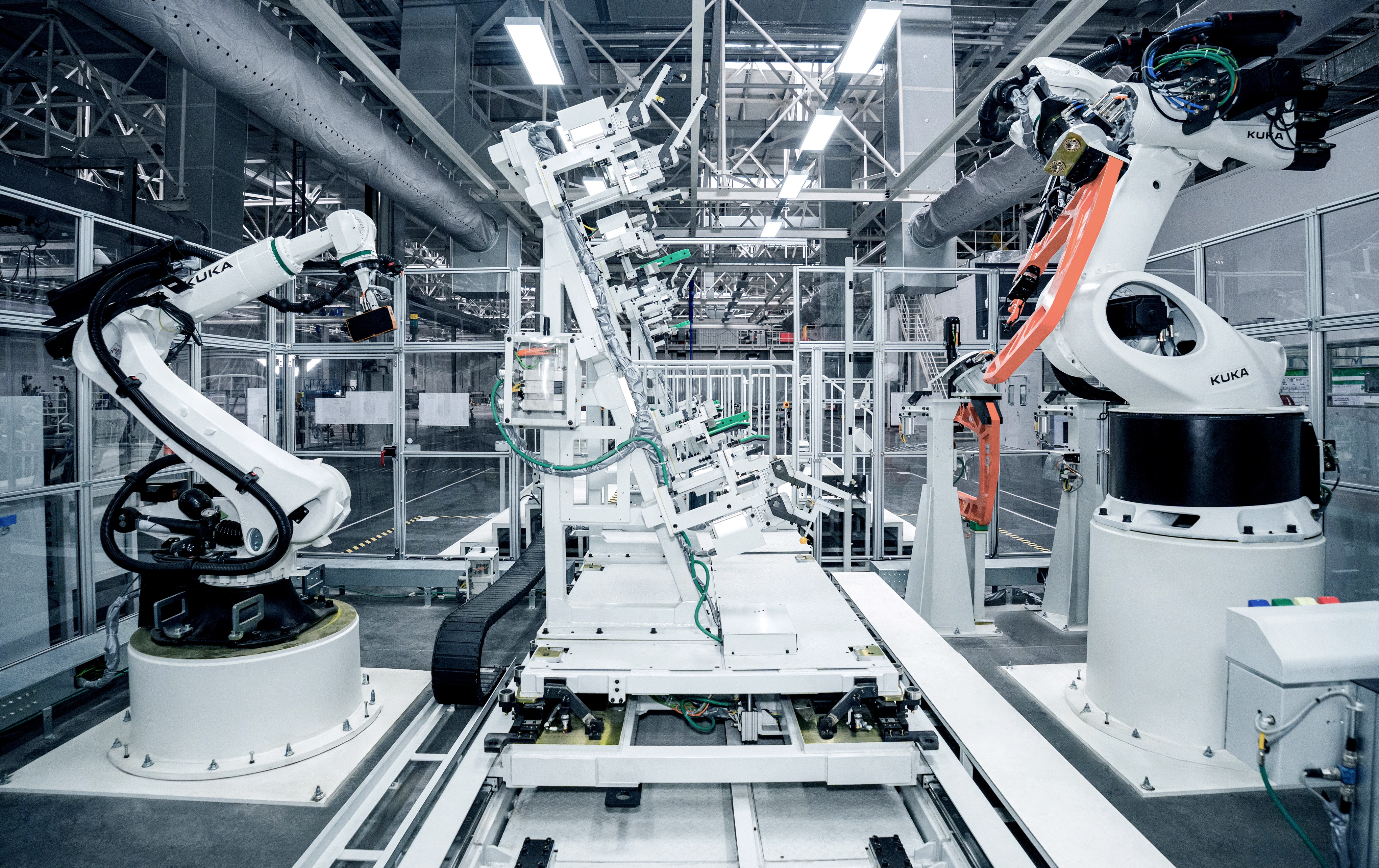

(三)连接车间:以航空独有的高精密冷连接工艺实现飞行器白机身的安全可靠

l 车间职能:采用航空领域独有的铆接与胶接等冷连接工艺实现飞行汽车白机身合拼,既实现了机身的轻量化,又实现高精度、高强度连接。

l 首创工艺:采用行业首创的自动压铆技术,将生产效率提升至3倍,应用复合蓝光自动测量系统100%扫描机身,从生产到检测全流程提升生产效率及保证质量。

(图5 连接车间内,铆接机器人在作业)

(注:汽车制造,主要依赖于钢材、铝材等金属材料,因此“热连接”是主流。而航空业为了极致轻量化,大量使用碳纤维复合材料和先进的航空铝合金/钛合金,这些材料对热非常敏感,因此“冷连接”成为必然选择。)

(四)涂装车间:以“8C6B”复杂喷涂工艺实现飞行器漆面外观的高颜值、高性能

l 车间职能:采用“8C6B”(8C6B是一种涂装工艺,表示该涂装工艺有8个涂层和6次烘烤,数字越高,工艺越复杂,漆膜综合性能越优异)喷涂工艺,在“功能防护”和“轻量化”的严苛要求下,实现媲美高端汽车的漆面外观。传统载人飞行器的漆面一般有2-3道涂层,而“陆地航母”飞行器最多有8道涂层。

l 首创工艺:采用全球第一条飞行器机身、零部件混线柔性高自动化率的喷涂流水线,使产品交付效率提升4倍。

(图6 涂装车间内,采用全球第一条飞行器机身、零部件混线柔性高自动化率的喷涂流水线,使产品交付效率提升4倍)

(注:汽车喷漆的核心目标是“美观”和“防锈”,而飞行器喷漆的首要目标是“功能防护”和“控制重量”,美观是建立在这些苛刻条件之上的、极其昂贵的“附加项”。将飞行器的漆面做到汽车级的外观,是一个“系统工程”的挑战,它不是在现有工艺上简单“喷好一点”,而是需要在极度苛刻的重量限制下,在各种复杂、异形的复合材料基底上,克服极端环境对涂层性能的要求,最终实现美观。)

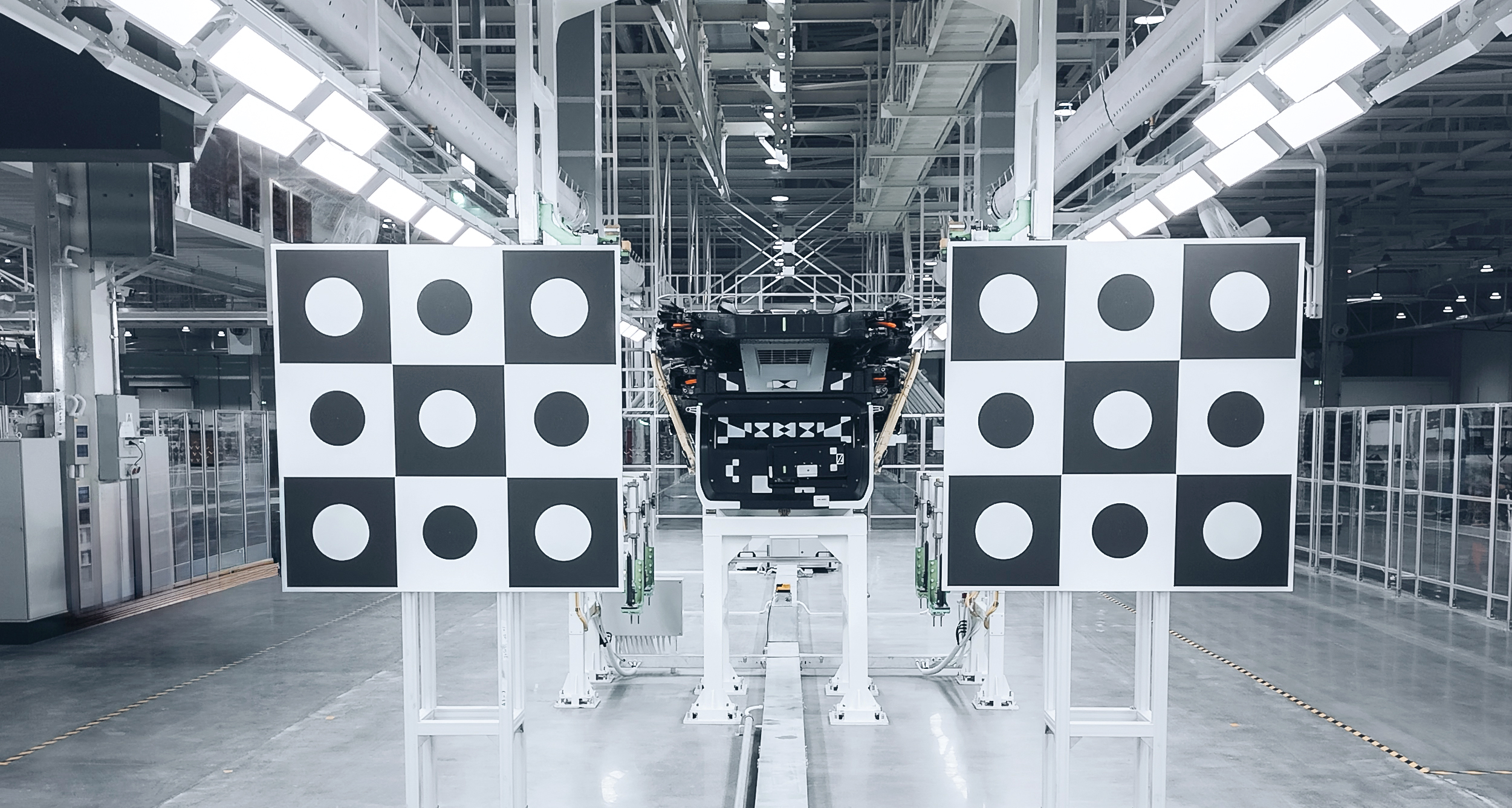

(四)总装车间:以全球首创的云端智能标定检测技术实现飞行器的高可靠性交付

l 车间职能:总装车间是飞行器制造的最后阶段,主要负责完成九大系统各部件的集成装配、测试及质量检查,确保最终产品符合设计要求和适航标准。

l 首创工艺:采用全球首创的云端智能标定检测技术,无需外接、无损互联,全自动完成飞行器自驾功能、飞控导航、重量质心的检测标定。“功能标定”是飞行器安全出厂的生命线,而“云端智能标定检测”这项创新,将这条生命线升级为了一个更智能、更高效、更可靠的“全天候智能健康监测系统”。

(图7 总装车间内,采用全球首创的云端智能标定检测技术,无需外接、无损互联,全自动完成飞行器自驾功能、飞控导航、重量质心的检测标定)

(图8总装车间内的能量分配单元装配工位)

汇天飞行汽车量产工厂多项行业领先的技术首创,共同构成了一套环环相扣的创新体系,重新定义飞行汽车的制造标准。汇天以汽车工业思维重构工艺制造流程,成功整合了汽车工业成熟的规模化自动化生产体系与供应链管理经验,实现了航空级质量与汽车级效率的深度融合,也意味着汇天具备大规模、稳定生产的能力。后续工厂的投产将推动制造成本持续优化,产品商业化运营也具备产能保障,个人飞行时代将加速到来。

全球首个飞行汽车量产工厂试产成功,标志着我国低空经济实现从“手工试制”到“规模生产”的跨越,更意味着中国在航空工业上的全球领先,航空制造进入“工业化时代”。随着“十五五”规划建议将低空经济列为战略性新兴产业,广东依托完整产业链和制造优势,率先打造“地面+空中”立体交通样板,为粤港澳大湾区建设世界级产业集群注入新动能,也为我国抢占全球低空竞逐制高点提供硬核支撑。飞行汽车由此驶入量产时代,中国智造再添新名片。

欢迎与我们联系

在这里,提交您的问题,我们会尽快联系您

如果急需回复,请致电400-188-0263

免责声明:本站所有信息均来源于互联网搜集,并不代表本站观点,本站不对其真实合法性负责。无商业用途,图文内容仅供参考。如侵权请告知即删,转载需注明出处。欢迎各大媒体和自媒体,注册投稿飞行汽车相关信息。(文/飞行汽车 feiauto)